نحوه اجرای میله راد در سیستم زمین الکتریکی، اجرای روش سطحی چاه ارت، روش اجرای چاه ارت میله ای و روش جایگزین چاه ارت

مراحل اجرای چاه ارت صفحه ای (نحوه اجرای چاه ارت به روش عمقی)، اجرای چاه ارت با سیم مسی، صفحه مسی و بنتونیت

وظیفه چاه ارت، چاه ارت در ساختمان ها، انواع چاه ارت

صاعقه گیر الکترونیکی چیست؟ مشخصات صاعقه گیر، شرایط صاعقه گیر خوب، چگونگی عملکرد صاعقه گیر الکترونیکی، چگونگی عملکرد یونیزاسیون در نوک صاعقه گیر و قطعات مورد نیاز در سیستم صاعقه گیر

آیین نامه اتصال به زمین (ارتینگ یا سیستم چاه ارت)، آیین نامه برقگیر حفاظتی (صاعقه گیر) و آیین نامه حفاظتی تاسیسات الکتریکی در کارگاهها مصوب 1386

انتخاب محل مناسب برای اجرای چاه ارت و راهنمای محل حفر چاه ارت در زمینهای مناسب از نظر جنس خاک

انواع الکترودها

اکنون که تأثیر عوامل مختلف بر مقاومت چاه ارت شرح داده شد، به تشریح رایجترین انواع الکترودها میپردازیم:

1- الکترود میلهای

این نوع الکترود به دو دسته تقسیم میشود:

الف) الکترود میلهای نوع اول

این الکترود معمولاً یک میلهی فولادی نوکتیز است که بدنهی آن گالوانیزه شده و یا

آن را با لایهای از مس (کاپر باند) پوشاندهاند تا دوام آن در زیر خاک افزایش یافته

و از پوسیده شدن سریع آن جلوگیری شود. برای نصب این الکترود نیازی به حفر چاه نیست

و آن را در زمین دست نخورده به طور عمودی میکوبند. ساختار آن نیز برای کوبیدن طرح

شده است. مغز فولادی آن سخت و محکم بوده و با وارد شدن ضربه، در خاک فرو میرود. انتهای

سخت میله نیز قادر به تحمل ضربههای چکش است. گاهی نیز یک قطعهی فولادی بسیار سخت

را به انتهای میله متصل میکنند تا از تغییر فرم آن در اثر ضربههای چکش جلوگیری شود.

نوک میله را نیز برای فرورفتن بهتر، تیز کردهاند و یا یک قطعه فولادی نوک تیز و سخت

به سر آن متصل نمودهاند.

طول این میلهها حدود5/1 تا 3 متر است. میلههای بلندتر ممکن است به هنگام کوبیده شدن

در زمینهای سخت، کج شوند. گاهی این میلهها را طوری میسازند که بتوان پس از کوبیدن

یک میله، به کمک یک قطعهی واسطه، میلهی دوم را به ته آن متصل کرد و کوبیدن را ادامه

داد. سپس میلهی سوم را به همان روش به ته میلهی دوم متصل و این عمل را تکرار میکنند.

به این ترتیب، با اتصال میلههای متعدد میتوان الکترود بلندتری به دست آورد و آن را

بدون کج شدن تا عمق بیشتری در زمین فرو کرد. منتها این اشکال وجود دارد که همین قطعات

واسطه که ساختار آنها شبیه پیچ و مهره است، اغلب تحمل ضربههای لازم برای فروکردن

میله در زمینهای بسیار سخت را ندارند و در اثر ضربه ممکن است لق شده و اتصال میان

میلهها دچار اشکال شود. از این رو الکترود میلهای نوع اول بیشتر مناسب کوبیدن در

خاکهای نرم یا در زمینهاییست که رطوبت در نزدیکی سطح آن قرار دارد. کوبیدن این الکترود

در زمینهای سخت، حتی در همان عمق کم نیز خالی از دردسر نیست.

مهمترین حسن این نوع الکترود، آسانی اجرا و ارزان بودن آن است. زیرا هزینهی حفر چاه

و خرید الکترولیت را ندارد و قیمت آن هم ارزان است؛ اما اساساً مقاومت بیشتری نسبت

به الکترود صفحهای دارد. از همین رو، برای حصول مقاومت کم باید چند عدد از آنها را

نصب و به همدیگر متصل کرد، که با توجه به لزوم رعایت فاصلهی مجاز میان الکترودها،

به زمینی بزرگ نیاز است. بنابراین، به دست آوردن مقاومت کم در یک زمین کوچک به کمک

این نوع الکترود، مشکل است. ضمن آن که افزایش بیش از حد تعداد الکترودها میتواند هزینهی

تهیهی سیم و ترانشهکنی مورد نیاز برای ارتباط دادن آنها و نیز هزینهی اتصال سیمهای

ارتباطی به الکترودها را افزایش داده و مزیت اقتصادی استفاده از این نوع الکترود را

از بین ببرد.

این میلهها در طولهای از5/1 تا 3 متر و قطرهای 16، 20 و 25 میلیمتر ساخته میشوند.

قطر میله تأثیر چندانی در مقاومت ارت حاصل از آن ندارد و با افزایش قطر، صرفاً استحکام

مکانیکی میله افزایش مییابد و میتوان آن را برای زمینهای سختتر به کار بُرد.

این میلهها باید مشخصههای زیر را دارا باشند:

- 1- ضخامت لایهی گالوانیزه نباید کمتر از 70 میکرون باشد. چون ایجاد لایهای با قطر

70 میکرون با روش گالوانیزاسیون سرد امکانپذیر نیست، حتماً باید از روش گالوانیزاسیون

گرم استفاده شود.

- 2- ضخامت میلهی فولادی نباید کمتر از 16 میلیمتر باشد

- 3-سطح مقطع روکش مسی نباید کمتر از 20 درصد سطح مقطع مغز فولادی باشد

- 4- حداقل خلوص مس مورد استفاده برابر 99/9 درصد باشد

- 5- لایهی مسی باید به روش جوش مولکولی (آبکاری الکتریکی) روی بدنهی میله قرار گیرد.

در بازار اغلب میلههای ارزان قیمتی به فروش میرسد که با فروکردن یک میلهی فولادی

درون یک لولهی مسی هم اندازه با آن ساخته شدهاند. این الکترودها دارای عیوب زیر میباشند

و به کارگیری آنها توصیه نمیشود.

- عیب یکم: در اثر وجود فواصل ذرهبینی میان روکش مسی و مغز فولادی، رطوبت

و املاح خاک به این فواصل نفوذ کرده و پیل الکتریکی تشکیل میدهند که موجب خوردگی سریع

میله میگردد.

- عیب دوم: به علت یکپارچه نبودن روکش مسی و مغز فولادی آن، در موقع کوبیدن

میله ممکن است روکش مسی جدا شده و همراه میله در خاک فرو نرود.

- عیب سوم: هنگام ساخت این الکترودها، میلهی فولادی تا دمای زیادی داغ

میشود و این موضوع میتواند بر روی خواص متالورژیک میله تأثیر گذاشته و از استحکام

آن بکاهد و در نتیجه گاه شاهد کج شدن الکترود در هنگام کوبیدن آن خواهیم بود.

شایان ذکر است که رعایت نشدن نکات فوق موجب پوسیدگی سریع و زودتر از موعد الکترود خواهد

شد.

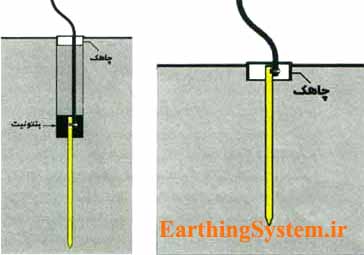

ب) الکترود میلهای نوع دوم

نوع دوم الکترود میلهای برای نصب در چاههای کنده شده با دستگاه حفاری به کار میرود.

این نوع الکترود را در چاه قرار داده و اطرافش را با الکترولیتی مناسب (مثلاً دوغاب

بنتونیت)

پُر میکنند که در این حالت نیازی به میلهای محکم با مشخصات نوع اول نیست و به جای

آن میتوان از سیم یا تسمهی مسی یا گالوانیزه و یا حتی از لولهی گالوانیزه آب نیز

استفاده کرد. (استفاده از این نوع الکترود در چاههای کنده شده با دست، به علت زیاد

بودن عرض چاه و نیاز به مقدار زیاد الکترولیت توصیه نمیشود.) مهمترین حُسن این روش

آن است که بر خلاف روش نخست میتوان با عمیقتر کردن چاه، الکترود را تا عمق دلخواه

در زمین وارد کرد و مقاومت آن هم به دلیل عمق بیشتر و استفاده از الکترولیت، کمتر

از روش نخست میباشد. در عوض، هزینههای حفر چاه و خرید الکترولیت به سایر هزینهها

افزوده میشود.

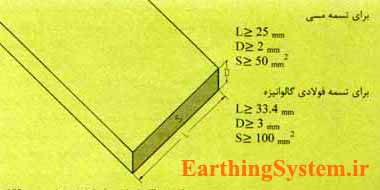

مشخصات مهمی که این الکترودها باید داشته باشند، عبارتاند از:

- 1- حداقل ضخامت تسمهی مسی 2 میلیمتر و حداقل سطح مقطع آن 50 میلیمتر مربع باشد.

- 2- حداقل سطح مقطع سیم مسی چند مفتولی 35 میلیمتر مربع و حداقل قطر هر مفتول آن 8/1

میلیمتر باشد.

- 3- حداقل خلوص مس مورد استفاده برابر 99/9 درصد باشد

- 4- حداقل ضخامت تسمهی فولادی (گالوانیزه) 3 میلیمتر و حداقل سطح مقطع آن 100 میلی

متر مربع باشد.

- 5-ضخامت لایهی گالوانیزه نباید کمتر از 70 میلیمتر باشد. استفاده از گالوانیزاسیون

گرم برای این نوع الکترود نیز اجباریست.

- 6-قطر لولهی گالوانیزه نباید کمتر از یک اینچ باشد. دوباره تأکید میشود که رعایت

نشدن نکات فوق، موجب پوسیدگی سریع و زودتر از موعد الکترود خواهد شد.

الکترود صفحهی مسی

این الکترود یک صفحهی مسی مربع شکل است که در موقع نصب، آن را به طور عمودی در چاه

قرار داده و در میان الکترولیت مناسبی دفن میکنند. در بین الکترودهای مختلف، گرانترین

نوع محسوب میشود. زیرا وزن مس مورد نیاز برای ساخت آن بیش از سایر الکترودهاست و همچنین

نیاز به حفر چاه و مقدار بیشتری الکترولیت دارد. در عوض مقاومت کمتری ایجاد میکند

و از این راه تعداد چاه مورد نیاز برای رسیدن به یک مقاومت معین را کاهش میدهد؛ که

این خود، موجب صرفهجویی در هزینههای حفر چاه و تأمین سیمهای ارتباطی میان چاهها

و اتصال آنها به الکترودها و ترانشهکنیهای مورد نیاز میشود، از این رو، بسته به

مشخصات زمین، در بعضی موارد اقتصادیتر از الکترودهای میلهای خواهد بود. از سوی دیگر،

در زمینهای کوچک که امکان حفر چاههای متعدد وجود ندارد و با توجه به این که مقاومت

سامانهی احداث شده نباید از حد معینی بیشتر باشد، ممکن است تنها راه احداث سامانهی

اتصال زمین، استفاده از این نوع الکترود باشد.

مشخصاتی که لازم است این الکترود داشته باشد، به شرح زیر است:

- 1- طول و عرض آن، حداقل cm50×50 باشد.

- 2- قطر آن از 2 میلیمتر کمتر نباشد.

- 3- خلوص مس مورد استفاده حداقل برابر 99/9 درصد باشد.

توجه شود که رعایت نشدن نکتهی ردیف 1 موجب افزایش مقاومت چاه شده و بیتوجهی به ردیفهای

2 و 3 موجب پوسیدگی سریع و زودتر از موعد الکترود خواهد شد. متأسفانه در حال حاضر،

صفحات مسی آلیاژی که مناسب استفاده در زیر خاک نمیباشند، به طور وسیعی مورد استفاده

قرار میگیرند. همچنین صفحات فولادی پوشیده شده با مس را فقط به شرطی میتوان به جای

صفحهی مسی به کار بُرد که ضخامت لایهی مس روی آن از حداقلهای لازم، کمتر نباشد.

هادی یا سیم ارت

پس از شرح انواع الکترود، اینک به بیان جزئیات مهم در انتخاب و استفاده از هادی ارت

میپردازیم. نخست هادیهای ارت را از نظر محل استفاده به دو دسته تقسیم میکنیم:

دستهی اول: هادیهایی که در زیر زمین و در تماس با خاک قرار میگیرند.

دستهی دوم: هادیهایی که روی زمین قرار گرفته و با خاک تماس ندارند.

این طریقهی دستهبندی از آن روست که انتخاب جنس هادی ارت و همچنین منظور کردن روکش

و عایق برای آن، به محل استفاده بستگی دارد. چون در این نوشته توجه خود را بر آن قسمت

از شبکهی ارت که در زیر خاک قرار گرفته، معطوف نمودهایم، صرفاً به بررسی مسائل دستهی

اول میپردازیم: نخست این که هادی ارت در زیر خاک نیاز به روکش نداشته و لخت بودن آن

موجب تماس بیشتر با خاک و کاهش مقاومت کلی شبکهی ارت میشود، و دیگر این که در زیر

خاک به علت دخالت عوامل خورنده از قبیل رطوبت و املاح خاک، عمر هادی ارت کوتاه شده

و زودتر از بین خواهد رفت. مسألهی خوردگی به ویژه در هنگام تشکیل پیلهای گالوانیک

بسیار جدی و خطرناک میشود. در این وضعیت، در اندک زمانی هادی ارت نابود خواهد شد.

(بررسی دقیق چگونگی تشکیل پیل و عوامل مؤثر در سرعت تخریبهای ناشی از آن نیاز به مبحثی

جداگانه داشته و در این مقاله نمیگنجد)

هادی ارت میتواند به صورت سیم یا تسمه بوده و از جنس مس یا فولاد گالوانیزه ساخته

شود. مشخصات ذکر شده در ردیفهای 1 تا 5 الکترود میلهای نوع دوم در مورد این هادیها

نیز صدق میکند. بدیهیست هادی و الکترود ارت میباید هم جنس باشند تا از تشکیل پیل

و گالوانیک و خوردگیهای ناشی از آن جلوگیری شود. شایان ذکر است که متأسفانه در حال

حاضر سیمهای مس آلیاژی که در اصل برای استفاده در خطوط هوایی برق ساخته شدهاند، به

جای سیم مسی خالص در چاههای ارت به کار بُرده میشوند که این عمل اشتباه، دوام هادی

ارت را تحت تأثیر قرار داده و از عمر آن میکاهد.

روشهای اجرا با انواع الکترودها

پیش از این گفته شد که مقاومت ویژهی خاکهای اطراف و نزدیک الکترود نقش مهمی در تعیین

مقاومت چاه بازی میکند از طرف دیگر دیدیم که خاکهای دستی و نامتراکم میتواند موجب

افزایش شدید مقاومت چاه شود. پس به این نتیجه میرسیم که باید زیر، بالا و دور تا دور

الکترود را با مادهای مانند بنتونیت که هر دو خاصیت مقاومت ذاتی کم و فشردگی را داراست، پُر کنیم؛ به نحوی

که این ماده تمام فضای موجود میان الکترود با دیواره و کف چاه را پُر کند و در مورد

الکترود صفحهای، روی الکترود را نیز بپوشاند. متأسفانه دیده میشود که برخی مجریان

به این نکات مهم بیتوجهی نموده و وجود یک لایهی بنتونیت در اطراف الکترود را کافی میدانند و پس از آن که این لایه را با روشهای

مختلفی دور الکترود ایجاد نمودند، فاصلهی باقی مانده تا دیوارهی چاه را با خاک معمولی

یا خاک کشاورزی یا از این قبیل، پُر میکنند و به این ترتیب با ایجاد یک لایهی واسطهی

نه چندان مرغوب بین لایهی بنتونیت و دیوارهی چاه بخش قابل توجهی از نتیجه را از دست میدهند. شایسته

است هنگام اجرای چاه، سطح الکترود ارت را از نظر عاری بودن از آلودگیهایی از قبیل

لکههای رنگ یا چربی و یا لایههای اکسیدشده، سولفاته شده و غیره بررسی نماییم. این

مواد سطح الکترود را عایق کرده و از تماس مؤثر آن با خاک جلوگیری مینمایند و میتوانند

تأثیر نامطلوبی بر میزان مقاومت چاه ارت بگذارند. لازم به ذکر است که به ازای هر لیتر از فضایی که باید پُر

شود، به حدود یک کیلوگرم بنتونیت نیازمندیم و مقدار آب لازم نیز تقریباً 3 لیتر در ازای هر کیلوگرم

بنتونیت

است.

در این جا به شرح جزئیات اجرای صحیح چاه با استفاده از انواع الکترودها پرداخته میشود:

الف) کوبیدن الکترود میلهای نوع اول در سطح خاک

معمولاً خاک سطح زمین در فصول گرم سال، خشک و در زمستان یخ زده است. از این رو، تأثیر

مثبتی در کاهش مقاومت چاه ندارد. همچنین، به منظور حفظ خود الکترود و نقطهی اتصال

سیم به آن باید انتهای میله در عمق مناسبی پایینتر از سطح خاک قرار گیرد. بنابراین،

پیش از کوبیدن الکترود میباید گودالی که عمق آن بستگی به شرایط اقلیمی محل دارد (معمولاً

حدود یک متر) ایجاد کرد و سپس الکترود را در کف گودال مزبور کوبید. با این کار، عمق

نفوذ الکترود هم بیشتر میشود. در صورت نیاز، در همین گودال میتوان چاهک بازرسی را

نیز احداث نمود. همچنین، در زمینهای سخت میتوان پس از کندن گودال، آن را پُر از آب

کرد و روز بعد اقدام به کوبیدن الکترود کرد. این کار موجب نفوذ رطوبت به درون خاک و

نرمتر شدن آن و در نتیجه کوبیدن راحتتر الکترود میشود.

ب) کوبیدن الکترود میلهای نوع اول در کف چاه

در این روش، چاهی با عمق مناسب حفر نموده و الکترود را در کف آن میکوبیم. به طوری

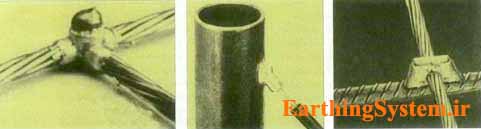

که بخشی از طول الکترود بالاتر از کف چاه بماند. اکنون سیم را با استفاده از جوش کدولد

به الکترود متصل نموده و سپس مطابق شکل مقداری آب در چاه ریخته و بنتونیت را به تدریج اضافه میکنیم. دانههای بنتونیت باید درون آب غرق شوند. ریختن آب و افزودن بنتونیت آن قدر ادامه مییابد که الکترود کاملاً با دوغاب بنتونیت پوشیده شود. مابقی چاه با خاک سرندشده پُر میشود. در

این روش با عمیقتر کردن چاه میتوان الکترود را تا عمق دلخواه در زمین فرو کرد.

ج) اجرای الکترود میلهای نوع دوم در چاه

همان گونه که گفته شد، این نوع الکترود را نمیتوان کوبید، بلکه آن را در یک چاه کنده

شده با دستگاه حفاری قرار میدهند و اطراف آن را با الکترولیتی مناسب مانند بنتونیت پُر میکنند. این چاهها دارای قطر بسیار کمی مثلاً حدود 10 تا 15

سانتیمتر هستند و برای پر کردن آنها باید از بنتونیت ریزدانه استفاده شود. زیرا دانههای درشت به ویژه به علت قطر کم چاه،

مشکلاتی ایجاد میکنند. الکترود را در چاه طوری آویزان میکنیم که نوک آن چند سانتیمتر

بالاتر از کف قرار گیرد. اکنون مقداری آب در چاه ریخته و بنتونیت ریزدانه را به تدریج میافزاییم. ریختن آب و بنتونیت به طور هم زمان یا به تناوب، آن قدر ادامه مییابد تا ارتفاع آن

به حد کافی برسد.

در حقیقت باید از کف تا جایی که خاک آن نمناک است و یا بهتر از آن، تا نزدیکی سطح زمین

با بنتونیت

پُر شود .

در صورتی که بنتونیت موجود، پودری و نرم باشد، نباید آن را روی سطح آب داخل چاه ریخت و

لازم است یک بشکه یا سطل مناسب تهیه کرد و آب و پودر موجود را در آن مخلوط نمود تا

به صورت دوغابی یکنواخت در آید. سپس الکترود را مانند قبل آویزان نموده و چاه را تا

ارتفاع لازم با دوغاب آماده شده پُر میکنیم.

توجه شود که مقدار آب موجود در دوغاب باید طوری تنظیم شود که دوغاب ساخته شده به اندازهی

کافی نرم و روان باشد و زوایا و گوشههای چاه را به خوبی پُر کند؛ ولی شُل بودن زیاده

از حدِ آن نیز باعث میشود که حجم دوغاب افزایش یابد، و چون رطوبت بیش از حد چنین دوغابی

ماندگار نیست، پس از زمانی کوتاه و با از دست رفتن رطوبت اضافه، شاهد کاهش یافتن حجم

الکترولیت و در نتیجه ترک خوردن تودهی بنتونیت و سرانجام افزایش مقاومت چاه خواهیم بود. این موضوع کلیست و باید

در تمامی روشهای مختلف اجرای چاه ارت مورد توجه قرار گیرد.

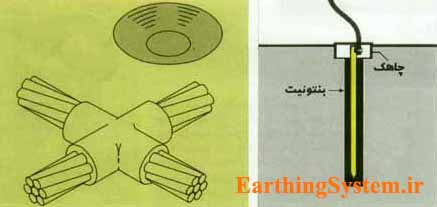

د) اجرای الکترود صفحهای به طور عمودی

برای این کار، نخست 150 آب در کف چاه ریخته و بعد حدود 50 کیلوگرم بنتونیت، به تدریج روی سطح آب میریزیم. این کار طوری انجام میگیرد که در

پایان، آب تنها و یا بنتونیت خشک و بی آب روی سطح باقی نماند. سپس حدود 10 دقیقه صبر میکنیم تا

بنتونیت

خود را بگیرد. در این فرصت میتوانیم صفحهی مسی را به سیم ارت متصل کنیم. اکنون صفحهی

مسی را به کمک سیم متصل به آن به درون چاه میفرستیم تا در وسط چاه به طور عمودی روی

لایهی بنتونیت

بایستد. مهم است که لایهی بنتونیت در فرصت داده شده آن قدر سفت شده باشد که صفحهی مسی در آن فرو نرود.

به هر حال، اگر به علت شُل بودن مخلوط ریخته شده و علی رغم صبر کافی، هنوز هم صفحه

در لایه اجرا شده فرو میرود، میباید مقدار کمی صبر کرد تا بنتونیت خشک جدید با جذب مقداری از رطوبت، سطح کار را سفت کند. پس از قرار

گرفتن صفحه، آب و بنتونیت به طور همزمان یا به تناوب درون چاه ریخته میشوند، به طوری که دانههای

بنتونیت

درون آب غرق شوند. این کار آن قدر ادامه مییابد تا سطح بنتونیت حداقل به 5 سانتیمتری بالای صفحه برسد. در این مرحله باید حداقل یک

ساعت و بهتر از آن چند ساعت صبر کنیم تا دوغاب بنتونیت کاملاً خود را بگیرد. سپس میتوانیم بقیهی چاه را با خاک سرندشده

و نرم پُر کنیم. مهم است که پیش از آغاز ریختن خاک، سطح لایهی بنتونیت آن قدر سفت شده باشد که خاک ریخته شده از بالای چاه درون بنتونیت فرو نرود. برای این کار توصیه میشود پس از آن که آب موجود در

چاه کاملاً جذب شد، مقداری بنتونیت خشک در حد یک لایهی نازک (حدود 2 تا 3 سانتیمتر) روی لایهی قبلی

بریزیم تا پس از گذشت زمان کافی، سطح کار کاملاً قوام یابد. همچنین توصیه میشود همراه

خاک پُرکننده، مقداری آب نیز به منظور نشست دادن و متراکم کردن آن اضافه شود.

در صورتی که بنتونیت موجود پودری و نرم باشد، به همان شکلی که قبلاً توضیح داده شد، در

بیرون چاه آن را به صورت دوغاب یکنواختی در آورده و تا ارتفاع لازم در چاه میریزیم.

معمولاً برای چاهی به قطر حدود 80 سانتیمتر و صفحهای به ارتفاع 50 سانتیمتر، حدود

500 تا 750 کیلوگرم بنتونیت و 3 برابر آن آب لازم است .

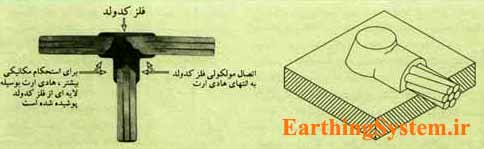

اتصال هادی به الکترود ارت

محل اتصال سیم یا تسمه به الکترود ارت یکی از آسیبپذیرترین قسمتهای چاه و نخستین

قربانی خوردگی است و در عین حال یکی از اجزای مهم چاه ارت است؛ به طوری که بسیاری از چاهها کارآیی خود را فقط به دلیل پوسیده

و جدا شدن تدریجی این اتصال از دست دادهاند.

گرچه با استفاده از الکترولیتهای ناخورنده مانند بنتونیت، عمر اتصال افزایش مییابد، برای تضمین عمر طولانی چاه لازم است این

اتصال نیز مورد توجه قرار گیرد. روشهای به کار رفته برای اجرای آن عبارتاند از :

- ـ جوش انفجاری

- ـ کابلشو

- ـ انواع کلمپ

عمر اتصالاتی که با کلمپ و یا کابلشو اجرا میشوند، نسبتاً کوتاه است. زیرا رطوبت موجود

در خاک که دارای املاح زیادیست، به فواصل ذرهبینی موجود بین الکترود و کلمپ یا کابلشو

نفوذ کرده و باعث ایجاد خوردگی و نیز ایجاد ترکیبات عایق در سطح تماس بین الکترود و

کلمپ میشود. بنابراین، این نوع اتصالات برای استفاده در زیر خاک توصیه نمیشود. ولی

در صورت استفاده از جوش انفجاری با چنین مشکلی مواجه نخواهیم شد. در این نوع اتصال،

طی یک فرآیند خاص ذرات مس در یک قالب مخصوص به صورت مذاب درآمده و بر روی محل تماس

قطعات مورد جوشکاری ریخته میشود. با این کار لایهی سطحی قطعات مذکور ذوب شده و با

مس مذاب ریخته شده، تودهای یکپارچه را تشکیل میدهد.

ویژگیهای جوش انفجاری یا Cad Weld

جوش انفجاری یا کدولد نوع خاصی از جوشکاریست که برای ایجاد اتصال الکتریکی بین چند

قطعهی مسی یا بین قطعات مس و یک فلز دیگر مانند فولاد گالوانیزه یا فولاد معمولی طراحی

شده و به کار میرود.این نوع جوشکاری دارای ویژگیهای زیر است :

- ـ یکپارچه شدن قطعات مورد اتصال (که باعث میشود در محل اتصال فاصلهای برای نفوذ رطوبت

باقی نماند)

- ـ ضخامت زیاد جوش.

- ـ سطح تماس زیاد.

- ـ عدم تغییر قابل توجه بر خواص متالوژیک قطعات مورد اتصال.

- ـ سرعت و سهولت در انجام عملیات جوشکاری.

- ـ بینیازی از برق و ابزارهایی مانند پرس هیدرولیک و دریل.

یکپارچه شدن قطعات مورد اتصال و ضخامت زیاد جوش موجب استحکام مکانیکی قابل توجه، عدم

ایجاد مقاومت الکتریکی در محل تماس و نفوذناپذیری نسبت به رطوبت میشود که این خود

پایداری بلندمدت در مقابل خوردگی را تضمین میکند. همچنین، در این جوش به دلیل ایجاد

سطح تماس زیاد و کیفیت خوب آن، انتقال مطلوب جریانهای اتصال کوتاه به آسانی امکانپذیر

میگردد. ضمن این که این جوش اثر منفی قابل توجهی روی خواص متالوژیک قطعات مورد اتصال

ندارد. نکتهی دیگر این که اجرای ارت اغلب در مراحل ابتدایی احداث ساختمانها یا عرصههای

صنعتی انجام میشود و معمولاً در این مراحل دسترسی به برق مشکل است. بنابراین، از این

نظر نیز جوش انفجاری برتری دارد .

به کمک این نوع جوش میتوان اتصالات متنوعی پدید آورد و قطعات مسی مانند سیم، تسمه،

میله و صفحهی مسی را به یکدیگر جوش داد. حتی میتوان قطعات مس و فولاد ساده یا گالوانیزه

را نیز به یکدیگر متصل کرد. برای مثال، برای اجرای همبندی شبکهی آرماتور و سامانهی

ارت میتوان آرماتور را با استفاده از جوش انفجاری به سیم مسی متصل کرد. البته شایان

توجه است که انجام هر نوع عملیات بر روی شبکهی آرماتور ساختمان میباید با اطلاع و

اجازهی مهندسان ناظر و طراح سازه انجام پذیرد.

در مجموع، ویژگیهای این نوع جوش برای سیستمهای ارتینگ بسیار عالیست. این روش یکی

از بهترین راههای اتصال سیم به الکترود ارت است .

اضافه میشود که به این نوع جوش نامهای دیگری از قبیل جوش احتراقی، exothermic و thermit

نیز اطلاق میشود.

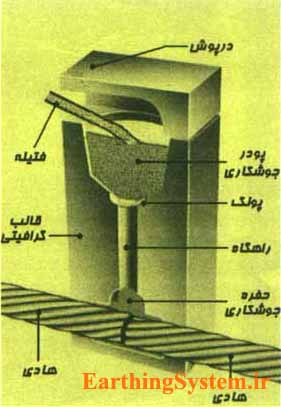

روش اجرای جوش انفجاری

اجرای این جوش بسیار آسان و سریع بوده و نیاز به برق و یا ابزار خاصی ندارد. ابزارهای

مورد نیاز فقط شامل یک قالب سبک و کوچک گرافیتی و فندک مناسبی برای روشن کردن فتیله

میشود.

قالبهای کدولد دارای شکلهای مختلف و متنوعی هستند و شکل آنها به نوع قطعاتی که باید

جوشکاری شوند، بستگی دارد. همچنین مقدار پودر جوش نیز بستگی به نوع اتصال و ابعاد

قطعات مورد جوشکاری دارد. برای انتخاب شکل قالب و مقدار پودر جوش و اندازهی پولک،

باید به کاتالوگهای سازندگان مراجعه کرد.

آموختن و کسب مهارتهای لازم برای اجرای این نوع جوشکاری مستلزم قدری تمرین در حضور

و تحت نظر فرد خبره، با رعایت نکات ایمنی مربوطه میباشد. با این حال، به منظور آشنایی

کلی خواننده با روش انجام کار، در این بخش به شرح مختصر مراحل آن میپردازیم :

پس از انتخاب قالب و پودر جوش مناسب، قطعات مورد جوشکاری را در قالب قرار داده و سپس

یک پولک مناسب داخل قالب در ته محفظهی پودر میگذاریم. اکنون به اندازهی کافی پودر

جوشکاری در محفظه ریخته و فتیله را روی پودر قرار میدهیم. حال باید فتیله را به کمک

فندک روشن کرد. پس از چند لحظه شعلهی فتیله به تودهی پودر جوش میرسد و آن را به

طور ناگهانی شعلهور میکند و عمل جوشکاری انجام میگیرد.

روش تصویری اجرای جوش کدولد سیم به ستون

روش های کاهش مقاومت خاک برای بهینه کردن سیستم اتصال به زمین

چکیده :

یکی از مهمترین عوامل تاثیر گذار بر سیستم اتصال زمین، مقاومت مخصوص خاک می باشد، که

با افزایش رطوبت محیط، وجود املاح نمک، قابلیت هدایت الکتریکی، فشرده شدن ذرات خاک

و افزایش دما، رابطه معکوس دارد. از افزودنی هایی مانند بنتونیت، پلیمرهای جاذب رطوبت، کلرید سدیم، مارکونیت، جم( OHM ) برای کاهش مقاومت خاک استفاده می شود. البته هر یک از مواد فوق به

نسبتی باعث خوردگی الکترود می شوند و دارای پیامدهای زیست محیطی متنوعی می باشند. موادی

چون OHM

و ultra fill و مارکونیت، مواد کربن دار متبلوری هستند که توسط موادی حاوی کمی سولفور

و کلرید پوشانیده شده اند.

الف) استفاده کردن از چند الکترود به جای یک الکترود

استفاده از یک الکترود علاوه بر سادگی از نظر اقتصادی نیز مقرون به صرفه است. اما در

بعضی مواقع یک الکترود نمی تواند مقاومت مطلوب را تامین کند، بنابراین میتوانیم از

چند الکترود استفاده نماییم. با توجه به شکل ها اگر الکترود ها را به صورت آرایش مربعی

قرار دهیم بطوری که تمام الکترود ها را به وسیله کابلی به یکدیگر متصل نماییم. میتوان

تا حدی به مقاومت مورد نظرمان برسیم. دلیل استفاده از آرایش مربعی این است که به الکترود

ها فضای مساوی اختصاص می یابد.

ب) استفاده از مواد شيميايی برای كم كردن مقاومت الكترود زمين

در مواردی كه نوع خاك منطقه به نحوی است كه الكترود احداث شده در آن دارای مقاومتی

بيش از حد معمول شود با استفاده از مواد شيميايی مجاز می توان از مقدار مقاومت زمين

كاست. عمل آوردن خاك به اين ترتيب، در مورد الكترودهای دفن شده به صورت افقی، قابل

اجرا نمی باشد. مواد شيميايی مورد استفاده نبايد دارای خاصيت خورندگی الكترود يا آلايندگی

بيش از حد محيط زيست باشند.

از انواع موادی كه در عمل بيش از همه مرورد مصرف می باشند، عبارت است از:

- -نمك طعام (سنگ)

- -سولفات منيزيم

- -سولفات مس

- -خاكه ذغال چوب يا كك مخلوط با نمك

از مواد ذكر شده در بالا خاصيت خورندگی سولفات منيزيم كمتر ازهمه و نمک طعام ارزان

تر از همه است.

به نظر می رسد مناسب ترين روش كم كردن مقاومت، همان روش معمولی يعنی استفاده از مخلوط

يا لايه بندی خاكه ذغال و نمك طعام سنگ باشد.

مواد ديگری كه برای كاهش مقاومت زمين به كار می رود عبارتند از:

- – پليمرهای جاذب رطوبت

- – بنتونيت

- – ماركونيت

- -OHM

پليمرهای جاذب رطوبت

يكي از جديدترين روش های كاهش مقاومت زمين استفاده از پليمرهای جاذب رطوبت می باشد

كه نسبت به انواع ديگر مواد كاهش دهنده مقاومت خاك، وابستگی كمتری به شرايط جوی و محيطی

دارند و همچنين از خوردگی الكترود نيز جلو گيری می نمايد، انواع مختلفی از اين پليمر

ها هم به صورت مصنوعی و هم به شكل طبيعی موجود می باشند، ولی برای سيستم های ارتينگ،

پليمری مناسب است كه در برابر فعاليت های ميكروارگانيسمی موجود در آب از خود مقاومت

بيشتري نشان دهد و در مقابل شرايط آب و هوايی و درجه حرارت دارای بخاطر خاصيت جذب رطوبت

هميشه اطراف الكترود را مرطوب نگه می دارند.

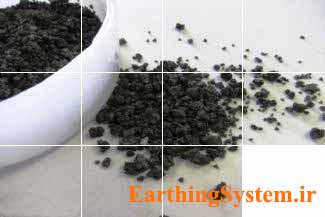

بنتونيت

ماده طبيعی و كمی اسيدی می باشد، رس قهوه ای كمرنگی است كه به مقدار ۵ برابر وزن خود

می تواند آب جذب نمايد و پس از آن تا ۳۰ برابر حجم اوليه اش فضا اشغال می كند اسم شيميايی

آن سديم مونتموربنتونيت می باشد وقتی كه در محلی قرار بگيرد می تواند رطوبت را از خاك

جذب نمايد و اين دليل اصلی استفاده از آن در اتصال به زمين می باشد. پر واضع است كه

بتونيت به تثبيت مقاومت اتصال زمين در طی سال كمك شايانی می نمايد. مقاومت مخصوص اين

ماده كم و در حدود ۵ اهم متر می باشد.

هر چند در شرايط آب و هوايی خشك ممكن است باعث ايجاد شكاف های در الكترود زمين بشود

بنتونيت دارای خاصيت نيكسترويی نيز می باشد.

ماركونيت

ماركونيت ذاتا يك بتون رسانا است كه در آن تركيبات كربن دار جايگزين تركيبات طبيعی

استفاده شده در مخلوط بتن شده است. ماركونيت با فلزات معينی موجب خوردگی كمی می شود.

توسعه فرايند آن از سال ۱۹۶۲ شروع شد وقتی كه مهندسين ماركونی ماده ای را كشف كردن

كه جريان الكتريسيته را ازطريق الكترون های آزاد(به جای يون ها) و خيلی بهتر عبورمی

داد اين ماده كربن داربه شكل بلوری بوده و توسط موادی حاوی مقدار كمی سولفوروكلريد

پوشانده شده است، در مدتی كه ماركونيت به شكل ژله ای می باشد كمی باعث خوردگی فلزات

آهن و مس می شود ولی هنگامی كه بتون سفت می شود نه تنها خوردگی متوقف می گردد بلكه

به عنوان يك لايه محافظ از الكترود زمين درمقابل مواد شيميای ديگر محافظت می كند، وقتی

كه ماركونيت با بتون مخلوط می شود، مقاومت مخصوص آن به كمتر از ۰.۱ اهم متر می رسد.

ماركونيت رطوبتش را حتی در شرايط آب و هوايی خشك حفظ می كند و در آب و هوای خشك می

تواند جانشين خوبی برای بنتونيت باشد.

OHM

ماده ای است كربن دار كه برای سيستم های اتصال به زمين استفاده می شود. مقاومت مخصوص

اين ماده ۰.۱۲ تا ۰.۱۸ اهم متر است (بيست برابر كمتر از بنتونيت) در مناطق خشك به خوبی

می توان از آن استفاده كرد. اين ماده قابليت حل شدن بسيار پايينی دارد، تجزيه هم نمی

شود. بر اثر مرور زمان فرسايش نمی يابد، به شارژ منظم و جايگزينی ممتد نيز نيازی ندارد،

مشخصات شيميايی و فيزيكی اين ماده به شرح زير است:

- *قابليت حل شدن آن در آب بسيار ناچيز است.

- *چگالي اين ماده ۰.۹ است.

- *داراي نقطه ذوب ۳۵۰۰ درجه سانتيگراد است.

- *پودر بی بوی خاكستری رنگی است.

اين ماده حاوی سولفورو است. كه بصورت Nuisance Dust در اين ماده وجود دارد و بايد هنگام

استفاده از آن حتما از ماسك های مخصوصی استفاده كنيم، قبل از مصرف اين ماده بايد كاملا

خشك باشد. اين ماده هم از راه پوست نيز قابل جذب است، بنابراين پيشنهاد می شود در هنگام

مصرف حتما مسائل ايمنی بطور كامل رعايت شود.

مواد ديگری هم وجود دارند كه به علت بالا بودن نسبی بهای آنها نسبت به موادی مانند

نمک، مورد توجه قرار داده نشده اند.

چگونگی كاهش مقاومت خاک توسط مواد كاهشدهنده مقاومت خاک

1- مواد كاهشدهنده مقاومت زمين، دارای مقاومت ويژه بسيار كمی هستند همچنين اين موارد

دور الكترود پيچيده شده، باعث افزايش سطح آن شده و به علت مقاومت ويژه كم باعث كاهش

مقاومت الكترود می شود.

2- موارد كاهشدهنده مقاومت زمين با داشتن ذرات ريز در ميان خلل و فرج خاك پر شده و

به دليل دارا بودن قابليت جذب رطوبت و انبساط بالا، سطح تماس الكترود و زمين را افزايش

می دهند.

3- هنگامی كه در اطراف الكترود از مواد كاهشدهنده مقاومت زمين استفاده می شود در اطراف

الكترود مايع الكتريسيتهدار شروع به حركت می كند كه اين حركت باعث ايجاد لايهای در

اطراف الكترود می شود كه به آن لايه، لايه Permeation می گويند و يكی از مهمترين عوامل

كاهش مقاومت خاك همين لايه Permeation است.

نتیجه

مهمترین موضوعی که باید در طراحی و انتخاب اتصال زمین مد نظر قرار گیرد شرایط آب و

هوایی محیط می باشد. طراح اتصال به زمین باید با توجه به شرایط محیطی و اتصال زمین

نصب شده، دوره ی زمانی اندازه گیری مقاومت زمین را برای بهره بردار مشخص کند موضوعی

که در حال حاضر جایگاهی در طراحی شبکه های توزیع ندارد. امروزه پیشرفت تکنولوژی یک

محدودیت عمده به نام توسعه پایدار بر سر راه خود دارد آسایشی که تکنولوژی به انسان

امروزی تبدیل می کند در مقابل مشکلاتی که برای او به وجود می آورد قابل ملاحضه نیست.

بنتونیت

به عنوان یک ماده طبیعی مشکلات مذکور را برای محیط زیست به همراه نخواهد داشت از طرف

دیگر قدرت جذب رطوبت بالا آن را به یک ماده مناسب برای کاهش مقاومت اتصال زمین تبدیل

کرده است ولی موضوعی که باید مد نظر باشد این است که بنتونیت می تواند در شرایط آب و هوایی خشک آسیب های جدی به الکترود زمین وارد

سازد.

با توجه به تحقیقات انجام شده و شرایط آب و هوایی ایران استفاده از موادی مانند مارکونیت

ultra fill , OHM و پلیمر های جاذب رطوبت به علت کاهش مقاومت مناسب و پایداری در برابر شرایط

جوی و عدم خوردگی الکترود، به جای سیستم های اتصال زمین فعلی توصیه می شود.

مواد کاهنده مقاومت الکتریکی زمین

مواد کاهنده مقاومت الکتریکی زمین : نیاز اولیه و اساسی هر سیستم اتصال زمین!

هر سیستم اتصال زمین ( پایانه ارت ) و اجزای بکار رونده در آن، چه بصورت چاه ارت یا مجموعه ای از میله های ارت و چه بصورت هادی ها ی خوابانیده شده

در بستر زمین ، از دیدگاه استاندارد باید دارای ویژگیهای خاصی باشد که در بخش ارت بصورت

جداگانه شرح داده شده است و مهم ترین آنها به شرح زیر است:

- • اجزای بکار رونده در آن از نظر جنس و مقاطع باید مطابق استاندارد باشند.

- • قادر به تامین مقاومت خاصی بصورت پایدار و با تغییرات جزیی باشد.

- • دارای عمر طولانی باشد ( یعنی بسرعت دچار خوردگی ، پوسیدگی یا عدم کارایی نشود).

برای ایجاد چنین سیستمی به اجزای رایج آن از قبیل صفحه مسی استاندارد ، میله ارت استاندارد

، بست ها و اتصالات استاندارد و مواد کاهنده ی مقاومت الکتریکی زمین استاندارد نیاز است.

بدیهی است وجود این عوامل به تنهایی کافی نیست بلکه طراحی و اجرای سیستم ارت نیز باید

بر طبق استاندارد انجام گیرد.

در این میان مواد کاهندی مقاومت الکتریکی زمین نقش های ویژه ای را بازی می کند که عبارتند

از :

- کمک به رسیدن به مقاومت مطلوب سیستم زمین ( نقش کاهندگی مواد)

- تضمین پایداری طولانی مدت سیستم ارت ایجاد شده ( نقش حفاظتی)

- صرف مواد اولیه و هادی های ارت کمتر ( نقش اقتصادی)

مواد کاهنده ی مقاومت الکتریکی زمین از چه نوع موادی است؟

مواد کاهنده

ی مقاومت الکتریکی زمین از نوع مواد با هدایت الکتریکی بالا هستند، در گذشته تنها ویژگی

کاهش دادن مقاومت الکتریکی مورد توجه قرار گرفته بود بنابراین از ترکیباتی مانند نمک

و زغال بسیار استفاده می شد و حتی استفاده از این ترکیبات به دستور العمل ها و اسپک

های برخی از سازمانها نیز راه یافته بود. اما با گذشت زمان اثرات نامطلوب خوردگی، ناپایداری

مقاومت و تغییرات فصلی آن و همینطور آلایندگی محیط زیست اهمیت خود را نشان داد. از

آن پس طراحان به فکر استفاده از مواد جاذب رطوبت بر پایه خاکهای معدنی (Clay Based)

افتادند که ساده ترین آنها خاک رس و بنتونیت سدیم بود. با پیشرفت دانش و مشخص شدن همه جوانب کاربری و نیازمندیهای

عملکرد مواد

کاهنده، عاقبت ویژگیهای مورد نیاز در قالب استاندارد تدوین گردید.

پس از انتشار استاندارد عملا کاربری مواد ذکر شده قبلی( مانند بنتونیت و نمک و زغال) بسیار محدود گردید چرا که این مواد در رده مواد غیر

استاندارد قرار می گرفتند بنابراین نسل جدیدی از مواد کاهنده به عرصه بازار وارد گردید، که از مواد با پایه کربن (Carbon Based)

می توان به عنوان رایج ترین آنها یاد کرد.

ویژگی اصلی مواد کاهنده استاندارد علاوه بر تامین مقاومت الکتریکی کم ، خورنده نبودن ،

پایداری شیمیایی بالا، شسته نشدن و نوسان کم مقاومت حاصله و عدم آلایندگی محیط زیست

می باشد.

انواع مواد کاهنده ی مقاومت الکتریکی زمین کدامند؟

مواد کاهنده

ی مقاومت الکتریکی زمین را از چند دیدگاه مختلف می توان طبقه بندی کرد، ولی شناخته

شده ترین نوع این طبقه بندی ها، بر اساس پایه شیمیایی (Base) مواد می باشد. از این

دیدگاه مواد به گروه های زیر تقسیم می گردند:

- • مواد با پایه خاکهای معدنی (Clay Based)

- • مواد با پایه کربنی (Carbon Based)

- • مواد با پایه پلیمری (Polymer Based)

- • مواد با پایه فلزی ( Metal Based)

مقاومت ویژه ی الکتریکی خاک چیست و چگونه اندازه گیری می شود؟

مقاومت ویژه ی الکتریکی خاک (Soil Resistivity) عبارت از میزان مقاومت حجم مشخصی از

خاک در مقابل عبور جریان الکتریسیته از سطح مقطعی معلوم و متناسب با آن حجم می باشد

و با واحد "اهم-متر" سنجیده می شود. به عبارت دیگر این ویژگی مشخصه مطلوب یا نا مطلوب

بودن یک خاک از نظر رسانایی الکتریکی و در نتیجه استفاده از آن را برای احداث پایانه

زمین(ارت) مشخص می کند.

از آنجا که منظور اصلی ایجاد پایانه زمین(ارت) تخلیه الکتریکی جریانهای نا خواسته می

باشد، خاکهای دارای مقاومت ویژه الکتریکی پایین تر برای ایجاد پایانه زمین(ارت) مناسب

تر می باشند ، از اینروست که ما برای کارگذاری الکترود زمین(ارت) مانند صفحه یا میله،

بدنبال محل عمیق تر (مانند چاه) یا مرطوب تر (مانند فضای سبز) هستیم.

آیا همیشه و در همه خاکها باید از مواد کاهنده استفاده کرد؟

اگر چه ممکن است محل اجرای پایانه ارت به دلیل بهره مند بودن از خاک مناسب ( مانند

خاک رس) به صورت ذاتی قابلیت ایجاد پایانه ارت مناسبی را داشته باشد، باید در نظر داشت

که تنها نیازمندی ما وجود یک مقاومت پایین نیست بلکه ماندگاری و پایداری سیستم ایجاد

شده نیز یک نیاز است و عدم نوسان مقاومت حاصله نیز مد نظر می باشد. از آنجا که مقاومت

الکتریکی پایین، معمولا در خاکهای مرطوب یا حاوی املاح زیاد حاصل می شود ، پایانه های

ایجاد شونده در این نوع زمینها در معرض خوردگی می باشند بنابراین استفاده از مواد کاهنده ی استاندارد ( مقاوم در برابر خورندگی خاک) می تواند بسیار کارآمد

باشد.

بنابراین چنانچه مقصود ما از ایجاد پایانه ارت یک امر موقت نباشد، اگر چه با خاک مناسبی

از نظر الکتریکی مواجه باشیم بهتر است از مواد کاهنده استفاده کنیم و البته خاصیت کاهنده بودن الکتریکی که منجر به پایین

آمدن مقاومت پایانه ارت در خاکهای بد و نامناسب می شود، ویژگی است که طبعا مورد توجه

واقع می شود.

استاندارد های مربوط به مواد کاهنده مقاومت الکتریکی زمین کدامند؟

استاندارد IEC-62651-7 Ed: 2011 تحت عنوان : نیازمندیهای مواد کاهنده ی مقاومت الکتریکی زمین

استاندارد BS-50164-7 Ed: 2008 تحت عنوان : نیازمندیهای مواد کاهنده ی مقاومت الکتریکی زمین

متاسفانه این استاندارد ها تاکنون در کشورمان الزامی نگردیده است که البته می تواند

بدلیل جدید بودن آنها باشد ، پیش از این در مراجع داخلی از قبیل نشریه 110 و مقررات

ملی ساختمان و نشریات وزارت نیرو به وجود مواد کاهنده مقاومت الکتریکی زمین اشاره گردیده است ولی مشخصه یا ویژگی خاصی

برای آن الزام نشده است و فقط انواع رایج قدیمی آن مانند نمک و زغال یا بنتونیت ذکر گردیده است.

مشخصات مواد کاهنده ی استاندارد چیست؟

مواد کاهنده

ی استاندارد ویژگی ظاهری ندارد مگر آنکه بر روی بسته بندی آن علامت استاندارد درج شده

باشد یا اینکه انطباق آن با استاندارد روی بسته بندی درج گردیده باشد. از دیدگاه استاندارد

مشخصه اصلی مواد کاهنده علاوه بر تامین مقاومت الکتریکی کم ، خورنده نبودن ، پایداری شیمیایی

بالا، شسته نشدن و نوسان کم مقاومت حاصله و عدم آلایندگی محیط زیست می باشد، که این

ویژگیها بصورت بصری قابل تشخیص نیست بلکه با انجام آزمونهای شیمیایی خاص و در آزمایشگاههای

معتبر قابل سنجش و تایید می باشد.

آیا مواد کاهنده از خوردگی و پوسیدگی سیستم ارت جلوگیری می کند؟

این سئوال و پاسخ به آن نقش کلیدی در انتخاب مواد کاهنده بازی می کند. مواد کاهندی استاندارد قطعا از پوسیدگی و فرسوده

شدن سیستم ارت جلوگیری می کند در حالیکه یک مواد کاهنده ی غیر استاندارد علاوه بر اینکه

مانع خوردگی سیستم ارت نمی شود بلکه می تواند سرعت خوردگی و فرسایش سیستم را چند برابر

کند!

مواد کاهنده

غیر استاندارد حاوی مواد خورنده هستند، مثلا نمک و زغال حاوی مقادیر فراوانی نمک است

که بسرعت مس را می خورد، بنتونیت ( از نوعی که به عنوان مواد کاهنده یا بنتونیت اکتیو عرضه می گردد ) نیز حاوی مقادیر زیادی نمک است این مطلب

را می توان با حل کرد مقداری از آن در یک لیوان آب آزمود ، پس از آنکه رطوبت محلول

تبخیر گردد لایه ای از نمک روی لیوان باقی می ماند! البته تنها نمک عامل خورندگی نیست

بلکه خود بنتونیت

خالص ( بدون نمک ) نیز ماده ای غیر استاندارد است چون قابلیت گذراندن تست خوردگی ذکر

شده در استاندارد را ندارد.

در صورت استفاده نکردن از مواد کاهنده یا بکار بردن مواد غیر استاندارد در معرض چه

مشکلات و خطراتی هستیم؟

پاسخ به این سئوال واضح است ، هنگامی که تعدادی از قابلیت ها در متن استاندارد بعنوان

قابلیت ها یا آزمونهای کلیدی ذکر می گردند منظور آنست که ما درمعرض آسیب دیدن از همان

ویژگی ها هستیم. مثلا هنگامی که مسئله حلالیت در آب یا اسید مطرح می گردد بدان معنی

است که مواد غیر استاندارد توسط آیهای زیر سطحی شسته شده و حل می گردند و عملا پس از

مدتی موادی باقی نخواهد ماند!

در مورد سایر ویژگیها نیز وضع به همین ترتیب است، پس در صورت استفاده نکردن از مواد

کاهنده ی استاندارد در معرض خوردگی و فرسایش زودرس سیستم ارت ، شسته شدن و از بین رفتن

مواد کاهنده

، تغییرات فصلی مقاومت سیستم زمین ، آلایندگی خاک و آب و افزایش تدریجی مقاومت پایانه

ارت هستیم.

آیا نمک و زغال ماده استاندارد است ؟ مزایا و معایب آن چیست؟

نمک و زغال یک ماده ی کاهنده ی غیر استاندارد است، در این خصوص می توان دلایل زیر را

ذکر کرد نمک و زغال حاوی مقادیر فراوانی نمک است که خوردگی سیستم ارت را تسریع می کند.

نمک و زغال حاوی مقادیر فراوانی نمک است که نمک آن توسط آبهای زیر سطحی شسته می شود

و از بین می رود.نمک و زغال فاقد چسبندگی لازم به الکترود است بنابراین اتصال درستی

را بین صفحه ارت یا میله ارت و زمین برقرار نمی کند.

آیا بنتونیت یک ماده استاندارد است ؟ مزایا و معایب آن چیست؟

بنتونیت

یک ماده ی کاهنده ی غیر استاندارد است، در این خصوص می توان دلایل زیر را ذکر کرد

بنتونیت

( تجاری) حاوی مقادیر فراوانی نمک است که خوردگی سیستم ارت را تسریع می کند. بنتونیت یک ماده ی جاذب رطوبت است و در هنگام کمبود رطوبت مقاومت آن بسرعت

افزایش می یابد و حتی بواسطه ی کاهش حجمی در هنگام خشک شدن، الکترود ارت را رها می

کند، بنابراین اتصال درستی را بین صفحه ارت یا میله ارت و زمین برقرار نمی کند.

بنتونیت

قابلیت گذراندن آزمون خوردگی بر طبق استاندارد را ندارد.

مزیت نسبی بنتونیت، ارزان بودن ، در دسترس بودن و کاربری آن در مناطق مرطوب ( مانند نواحی

شمالی کشور ) است.

مواد کاهنده ی با پایه ی کربنی (Carbon Base) چه موادی هستند؟

مواد کاهنده

ی با پایه کربنی نسل جدیدی از مواد کاهنده هستند که بر پایه نیاز تعریف شده استاندارد و انطباق با آن طراحی

و فرآوری شده اند. همانطور که از نام این مواد پیداست ، قسمت اصلی ماده ی کاهنده از

عنصر کربن تشکیل شده است که به خودی خود بدون نیاز به رطوبت رساناست، ضمناٌ میل ترکیبی

چندانی با عناصر موجود در خاک ندارد و در آب نیز نامحلول بوده و قابل شسته شدن نیست.

البته کربن به تنهایی قابلیت گذراندن آزمونهای ذکر شده در استاندارد را ندارد، از اینرو

این ترکیبات با دارا بودن فرمول ویژه در برابر خورندگی مقاوم و همینطور عدم آلاینده

محیط می گردند.

از آنجا که مواد کاهنده ی مقاوت زمین بر پایه کربن چسبندگی کمی به الکترود ارت دارند ،

هنگام مصرف با مقادیری سیمان و آب مخلوط می گردند تا چسبندگی خوبی بین آنها و الکترود

ارت صورت گیرد و ضمنا بخاطر اثر پوشانندگی آنها، هر چه بیشتر از خوردگی جلوگیری کنند.

لازم به ذکر است که آزمونهای استاندارد روی مخلوط نهایی ( با حضور سیمان) انجام می

گردد و منظور از مواد کاهنده آزمایش شده همان مخلوط نهایی است نه آنچه در بسته بندی عرضه می

گردد.

در چه زمین هایی از چه موادی استفاده کنیم؟

البته بدون توجه به نوع زمین همواره استفاده از مواد کاهنده ی مقاومت الکتریکی زمین استاندارد توصیه می گردد ولی چنانچه قصد

ایجاد پایانه ارت ( چاه ، میله ، مش...) در زمین های مرطوب را داریم ، انواعی از مواد

که جاذب رطوبت هستند( مواد کلی بیس مانند خاکهای معدنی ) کاربرد دارند. البته این بدان

معنی نیست که انواع مواد با پایه کربن ( کربن بیس) کاربرد ندارند ،بلکه ویژگی مقاوم

بودن آنها در مقابل پوسیدگی سیستم ارت، علی الخصوص در نواحی مرطوب، بسیار جالب توجه

است. از سوی دیگر چنانچه با منطقه خشک یا مرتفع مواجه هستیم استفاده از مواد جاذب رطوبت

بازده بسیار پایینی دارد، چرا که این مواد عاقبت رطوبت خود را از دست می دهد ، ممکن

بواسطه جاذب بودن این اتفاق اندکی دیرتر رخ دهد ولی از دست دادن رطوبت اجتناب ناپذیر

است و در نتیجه مقاومت سیستم بالا خواهد رفت ، در چنین حالتی مواد با پایه کربن کاربرد

وسیعی دارند ، از آنجا که کربن به خودی خود رساناست، موضوع عدم وجود رطوبت خللی در

عملکرد آن وارد نمی کند و پایانه (چاه) مقاومت پایین خود را حفظ می کند.

آیا رطوبت خاک یک عامل اساسی در کاهش مقاومت مواد کاهنده است؟

مقاومت بدست آمده یک پایانه ارت ( چاه ارت) به چند عامل بستگی دارد که از مهمترین آنها مقاومت مخصوص خاک (Conductivity)

محل اجرا است. مقاومت مخصوص خاک نیز به نوبه خود به عوامل زیادی از جمله ترکیب شیمیایی

خاک ، میزان املاح محلول خاک و میزان رطوبت آن بستگی دارد، البته میزان رطوب به تنهایی

عامل بزرگی محسوب نمی گردد چه بسا خاکهای بسیار مرطوب مانند شن ساحل دریا بعلت تخلخل

زیاد و عدم چسبندگی مناسب به الکترود ارت مقامت خوبی ایجاد نمی نمایند.

ولی چنانچه بعنوان مثال یک خاک خاص را مورد بررسی قرار دهیم ، همان خاک در حالت مرطوب

به میزان قابل توجهی رسانا تر از حالت خشک است ، از اینروست که هنگام حفر چاه ارت توصیه می گردد که حفاری تا عمق رسیدن به نم نسبی خاک ادامه یابد. همینطور

در اجرای چاه ارت

اغلب لوله ای در چاه جا گذاری می گردد تا در زمان لازم با افزودن رطوبت بتوان مقاومت

را کاهش داد. از سویی معمولا مرسوم است که برای کاستن بیشتر مقاومت چاه ارت، بجای آب ، مخلوط آب نمک به چاه تزریق می گردد ،که این امر کاری مخرب

است و باعث ایجاد خوردگی در الکترود ارت ( صفحه مسی) می گردد. در چنین شرایطی می توان

از الکترولیت های کاهنده ی مجاز ( محلولی از آب و سایر نمک ها ،که بر مس اثر شیمیایی

ندارند مانند سولفات مس) استفاده نمود تا از خوردگی جلوگیری گردد.

محاسبات مقاومت پایانه ارت در هنگام استفاده از مواد کاهنده بر اساس چه فرمولهایی انجام

می شود؟

مراجع استاندارد فرمولهایی برای محاسبه پایانه های ارت به اشکال مختلف ( اعم از صفحه

، میله ، هادی) یا ترکیبهایی از آنها ارایه داده اند این فرمولها محاسبات را با و بدون

استفاده از مواد کاهنده برای هر پایانه مقدور می سازد . یکی از شناخته شده ترین این استانداردها

استاندارد متحد اروپایی EN BS-7430 می باشد که محاسبه برای بازه ی قابل قبولی از انواع

الکترود های ارت را ارایه می دهد. البته باید توجه داشت که اساس بدست آمدن این فرمول

ها روابط تجربی است ، چنانچه بدنبال حالت های محاسباتی بیشتر و متنوع تری باشیم می

توانیم از فرمولهای دویت Dwight)) استفاده نماییم. جهت محاسبات پیچیده تر و حالاتی

که خاک دارای لایه های متفاوت باشد می توان از نرم افزار های تخصصی که به همین منظور

تهیه گردیده اند بهره جست.

آیا مواد کاهنده جزو مواد آلاینده محیط زیست یا مواد مضر برای بدن است؟

مواد کاهنده

ی استاندارد به منظور جستجوی عوامل آلاینده مورد آزمون قرار می گیرند و چنانچه آلاینده

نباشند مجوز استاندارد را دریافت خواهند نمود ، عوامل متعددی در این خصوص بررسی می

گردند که از آن جمله وجود فلزات سنگین آلاینده خاک مانند نیکل، کرم و کادمیم و همچنیل

عوامل آلاینده آب مانند گوگرد است. دستیابی به مواد کاهنده ی غیر آلاینده شاید سخت ترین بخش تهیه این مواد باشد زیرا استاندارد

ها در این خصوص بسیار سختگیر هستند.

بدیهی است یک ماده ی کاهنده غیر استاندارد جهت آلاینده بودن مورد آزمونی واقع نشده

و ممکن است حاوی مواد آلاینده محیط زیست یا مضر برای تماس با بدن انسان یا تنفس او

باشد.

مواد كاهنده مقاومت الكتريكی زمين OHM

چکیده :

در مناطقی که جنس خاك و زمين آن مناسب نبوده، و سنگی، آهكی، شني، خشك و ... باشد مقاومت

الكتريكی زمين بسيار بالا می باشد و با روشهای عادی و معمولی نمی توان سيستم ارت مناسب

را مهيا نمود و به مقاومت الكتريكی مطلوب دسترسی پيدا كرد.لذا در شرايط فوق از موادی

استفاده می كنند كه با خصوصيات مختلف كمك به ارتقای سيستم زمين می نمايد. اينگونه مواد

با داشتن تركيباتی خاص اين توانايی را دارا می باشند كه با روشهای شيميايی و فيزيكی

شرايط سخت اقليمی را بهبود ببخشند و به دستيابی مقاومت الكتريكی مطلوب مورد نياز سيستم

ارتينگ كمك نمايند.

مواد كاهنده مقاومت الكتريكی زمين

(OHM (ground enhancement / improving materials

مواد کاهنده

ی مقاومت الکتریکی زمین از نوع مواد با هدایت الکتریکی بالا هستند، در گذشته تنها ویژگی

ی، کاهش دادن مقاومت الکتریکی مورد توجه قرار گرفته بود بنابراین از ترکیباتی مانند

نمک و زغال بسیار استفاده می شد و حتی استفاده از این ترکیبات به دستور العمل ها و

اسپک های برخی از سازمانها نیز راه یافته بود. اما با گذشت زمان اثرات نامطلوب خوردگی،

ناپایداری مقاومت و تغییرات فصلی آن و همینطور آلایندگی محیط زیست اهمیت خود را نشان

داد. از آن پس طراحان به فکر استفاده از مواد جاذب رطوبت بر پایه خاکهای معدنی (Clay

Based) افتادند که ساده ترین آنها خاک رس و بنتونیت سدیم بود. با پیشرفت دانش و مشخص شدن همه جوانب کاربری و نیازمندیهای

عملکرد مواد

کاهنده، عاقبت ویژگیهای مورد نیاز در قالب استاندارد تدوین گردید.

پس از انتشار استاندارد عملا کاربری مواد ذکر شده قبلی( مانند بنتونیت و نمک و زغال) بسیار محدود گردید چرا که این مواد در رده مواد غیر

استاندارد قرار می گرفتند بنابراین نسل جدیدی از مواد کاهنده به عرصه بازار وارد گردید، که از مواد با پایه کربن (Carbon Based)

می توان به عنوان رایج ترین آنها یاد کرد.

ویژگی اصلی مواد کاهنده استاندارد علاوه بر تامین مقاومت الکتریکی کم ، خورنده نبودن ،

پایداری شیمیایی بالا، شسته نشدن و نوسان کم مقاومت حاصله و عدم آلایندگی محیط زیست

می باشد.

OHM

از مرغوبترين اينگونه مواد می باشد كه در تمام شرايط خاص زمين قابل استفاده است.

OHM

تركيبی از انواع مواد معدنی و شيميايی با ضريب هدايت الكتريكی بسيار بالا و در عين

حال خنثی می باشد كه برای پر كردن اطراف هادی های ارت استفاده می شود. OHM به دليل داشتن تركيبات خاص، مقاومت الكتريكی زمين را به مقدار زيادی كاهش

داده و موجب ارتقای كارايی و عملكرد سيستم های ارتينگ می شود. بيشترين موارد استفاده

از مواد فوق در مناطقی می باشد كه مقاومت الكتريكی مخصوص خاك زمين در آن مناطق بسيار

بالا بوده و احتمال شسته شدن ساير مواد كاهنده مقاومت الكتريكی زمين (بنتونيت و ...)

توسط آبهای سطحی زياد است واتصال الكتريكی بين هادی ارت و خاك زمين بسيار كم می باشد.

در زير نمونههايی از نوع خاك و زمينهايی را ملاحظه می نماييد كه OHM بيشترين استفاده

و كارايی را در آن مناطق دارد.

- - زمينهای صخرهای

- - خاكهای سنگلاخی

- - مناطق كوهستانی

- - خاكهای شنی

- - خاكهای ماسهای مرطوب(ساحل دريا و...)

- - خاكهای ماسهای خشك(صحرا و ...)

- - مناطقی كه تغييرات رطوبت و درجه حرارت خاك در آنها بسيار زياد می باشد (تغييرات جوی

در فصول سال)

ويژگی ها ی OHM

- - مقاومت موثر (10-0) اهم – سانتيمتر(حدود 30 برابر كمتر از بنتونيت و 2 برابر كمتر

از ساير موارد مشابه)

- - بدون خورندگی هادی ارت

- - مقاوم در برابر شسته شدن توسط آبهای سطحی (حل مشكل شبكه های ارت افقی كوهستانی و

زنگ زدن در زمان بارندگی)

- - دارای خاصيت اسفنجی و جذب رطوبت بسيار زياد آب های اطراف خود(حل مشكل در مناطق خشك

و مناطقی با تغييرات زياد شرايط جوی و...).

- - بدون نياز به نگهداری و تزريق آب و نمك بصورت دوره ای و فصلی

- - ثابت بودن مقاومت الكتريكی اوليه در مرور زمان و تغيير نكردن آن به دليل شرايط جوی

(گرما، سرما، تغييرات سطح آب منطقه و ...).

- - كاهش قابل ملاحظه مقدار ماده مصرفی از لحاظ حجمی (كمتر از نصف ساير موارد مشابه و

سنتی)

- - دارای دوام و استقامت در مقابل هوازدگی و آبهای سطحی

- - سهولت در انجام عمليات اجرايی و صرفه جویی در زمان

- - كمتر كردن مقدار استفاده از هادی های ارت و كاهش ابعاد شبكه های زمین.

- - قابل استفاده در انواع روشهای اجرايی سيستم زمين (الكترود میله ای ارت، افقی و سطحی

،صفحه ومش)

- - سازگار با محيط زيست

مقاومت الكتريكی خاك در زمين به نوع تركيبات آن، مقدار رطوبت و درجه حرارت آن بستگی

دارد.

روش اجرايی كانال افقی

- - كانالی به عرض حداقل 10 سانتيمتر و عمق 75 سانتيمتر حفر نماييد (در صورتی كه سطح

يخ زدگی زمين بالا باشد می بايست از عمق قيد شده حفاری شود تا به زير سطح مذكور رسيد.)

- - ته كانال را حداقل به ضخامت 5 سانتيمتر OHM قرار دهيد.

- - هادی ارت (تسمه يا سيم مسی لخت) را بر روی OHM قرار دهيد.

- - روی هادی را دوباره با OHMتا ارتفاع حداقل5 سانتيمتر پر نماييد.(توجه به اين نكته حائز اهميت می باشد

كه تمامی هادی بايد با OHM پوشيده شود.)

- - روی OHM را با خاک سرنده شده تا ضخامت حداقل 15 سانتيمتر بپوشانيد و خاك را كوبيده

و سفت نماييد.

- - مابقی ارتفاع كانال را با خاك تخليه شده از آن بطور كامل پر كنيد.

روش اجرايی الكترود ارت

- - حفره ای به قطر 15 سانتيمتر كمتر از طول الكترود ارت حفر نماييد.

- - الكترود ارت را در داخل حفره قرار داده و در صورت امكان به اندازه 15 سانتيمتر در

داخل زمين بكوبيد بطوری كه انتهای الكترود از سطح زمين حدود 15 سانتيمتر پايينتر باشد،

در اين زمان هر گونه اتصال هادی ارت (تسمه يا سيم) به الكترود را انجام دهيد. (جوش

احتراقی Exothermic Welding يا كلمپ)

- - OHM

را با آب مخلوط نماييد(3-4 ليتر برای هر بسته 15 كيلوگرمی) و آن را به دور الكترود

ارت ريخته و بكوبيد تا تمامی حفره تا سر الكترود بطور كامل پوشيده شود.

- - OHM

را با آب مخلوط نماييد(3-4 ليتر برای هر بسته 15 كيلوگرمی) و آن را به دور الكترود

ارت ريخته و بكوبيد تا تمامی حفره تا سر الكترود بطور كامل پوشيده شود.

- - مابقی حفره را با خاكی كه از حفره تخليه شده است پر نماييد( می توان از دريچههای

مخصوص نيز برای دسترسی های بعدی استفاده نمود.)

روش اجرايی صفحه (چاه ارت)

- - چالهای به قطر 30 سانتيمتر بيشتر از عرض صفحه حفر نماييد. (در صورت امكان عمق چاله

به اندازه ای باشد تا به نم نسبی زمين برسد)

- هادی ارت (سيم مسی يا تسمه مسی) را حداقل در دو نقطه توسط جوش احتراقی Exothermic Welding

به صفحه اتصال دهيد.

- - OHM

را با آب مخلوط نمائيد (3-4 ليتر برای هر بسته 15 كيلوگرمی).

- - حفره را حداقل با 10 سانتيمتر OHM پر نماييد.

- - صفحه را بطور عمودی بر روی OHM قرار دهيد.

- - چاله را با OHM به گونهای پر نمائيد تا حداقل 10 سانتيمتر بالای صفحه از OHM بطور كامل پوشيده شود.

- - مابقی چاله را با خاك نباتی تا حدود 50 سانتی متر از سطح زمين پر نمائيد (استفاده

از دريچه دسترسي در 50 سانتی متر سطح زمين توصيه می شود.)